ورقهای فولادی نورد سرد شده به دلیل خواص مکانیکی مطلوب، دقت ابعادی بالا و کیفیت سطحی مناسب، کاربرد گستردهای در صنایع مختلف از جمله خودروسازی، لوازم خانگی و ساختوساز دارند. استانداردهای متفاوتی برای طبقهبندی گریدهای این فولادها تدوین شدهاند که هر یک بر اساس معیارهایی مانند ترکیب شیمیایی، خواص مکانیکی و کاربردهای خاص، دستهبندی را ارائه میکنند. این مقاله به بررسی این استانداردها میپردازد و با مقایسه تفاوتهای آنها در زمینهی نام گذاری گریدها، محدوده ضخامت، درجات نرمی و الزامات فنی، به انتخاب بهینهی مواد برای نیازهای صنعتی کمک میکند. هدف این تحلیل، ارائه دیدگاهی جامع در جهت تطبیق استانداردهای جهانی متناسب با نیازهای هر کاربر می باشد.

به گزارش روابط عمومی شرکت نورد زرین گالوانیزه کاشان؛ این مقاله به طور ویژه به بررسی سیستماتیک گریدبندی و نام گذاری ورقهای فولادی نورد سرد در استانداردهای مختلف میپردازد و با تحلیل تفاوتهای موجود در ساختار نام گذاری، معیارهای طبقهبندی و دامنهی کاربرد هر گرید، تلاش میکند تا ابهامات موجود در تطابق این استانداردها را رفع کند.

در راستای شناخت دقیق ویژگیهای هر استاندارد، مقایسه سیستماتیک میتواند به بهبود فرآیند انتخاب مواد، کاهش هزینههای تولید و افزایش کیفیت محصول نهایی منجر شود. برای مثال، استاندارد DIN 1623 با تأکید بر طبقهبندی بر اساس ترکیب شیمیایی و خواص مکانیکی، بیشتر در صنایع اروپایی کاربرد دارد، در حالی که JIS G 3141 با تمرکز بر درجات نرمی و کاربردهای خاص، در صنایع آسیایی رایج است. از سوی دیگر، ASTM A1008 با ارائه طیف گستردهای از گریدها و تنوع در خواص سطحی، نیازهای متنوع بازار آمریکا و سایر مناطق را پوشش میدهد. این مقاله با تحلیل تطبیقی این استانداردها، نه تنها وجوه اشتراک و تمایز آنها را بررسی میکند،

در بررسی گریدهای نام گذاری شده در استانداردهای مختلف، اصول متفاوتی حکم فرماست و مقایسه عنوان رایج هر گرید در یک استاندارد با استاندارد دیگر همواره مورد توجه بوده است. این تفاوتها نهتنها بر انتخاب مواد تأثیر میگذارد، بلکه در فرآیندهای خرید بینالمللی و مستندسازی فنی نیز چالشهایی ایجاد میکند. مقاله حاضر با واکاوی این تمایزها و ارائهی جدولهای تطبیقی، راهنمایی عملی برای مهندسان و تأمینکنندگان فراهم میسازد تا با درک بهتری از منطق پشت هر سیستم نام گذاری، تصمیمگیری دقیقتری داشته باشند.

در این مطالعه، استانداردهای معتبر ملی و بینالمللی بهعنوان مبنا مورد بررسی قرار گرفتند که مهمترین آنها عبارتند از:

- استاندارد ملی ایران به شماره INSO 5723-2014

- استاندارد ASTM A1008/A1008M-23 (آمریکا)

- استاندارد DIN 1623-2009 (آلمان)

- استاندارد EN 10130-2006 (اروپا)

- استاندارد JIS G 3141-2021 (ژاپن)

این استانداردها با آخرین ویرایشهای خود، معیارهای بهروزی را در زمینهی ترکیب شیمیایی، خواص مکانیکی و روشهای آزمایش ارائه میدهند که مبنای مقایسه سیستماتیک در این پژوهش قرار گرفتهاند.

1. استاندارد ملی ایران INSO 5723

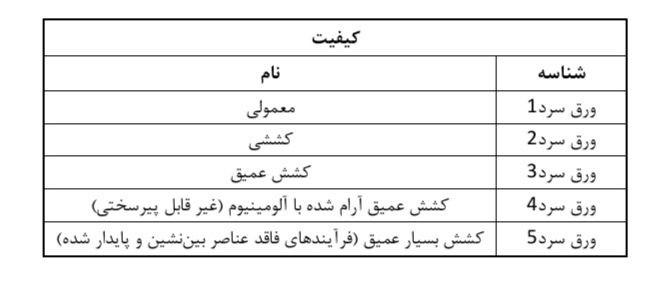

این استاندارد، چارچوبی فنی برای تولید و طبقهبندی این محصولات در صنایع داخلی فراهم میکند. این استاندارد با الهام از معیارهای بینالمللی (مانند DIN و JIS) و تطابق با نیازهای بومی، به تعریف گریدها، خواص مکانیکی، ترکیب شیمیایی و الزامات کیفی میپردازد. در این مستند، گریدها عمدتاً بر اساس قابلیت کشش (مانند St12 برای مصارف عمومی و St14 برای کشش عمیق) و پارامترهایی مانند استحکام و انعطافپذیری دستهبندی میشوند. هدف این استاندارد، تضمین کیفیت محصولات داخلی، کاهش وابستگی به واردات و تسهیل انتخاب مواد برای صنایعی چون خودروسازی و لوازم خانگی است. بررسی تطبیقی این استاندارد با معیارهای جهانی، گامی کلیدی در ارتقای رقابتپذیری تولیدات ایرانی محسوب میشود. جدول دستهبندی گریدها در استاندارد مذکور در ادامه آورده شده است.

کیفیتهای تولید ورق سرد فولادی در این استاندارد به صورت زیر دستهبندی میشود:

1. ورق کیفیت معمولی (ورق سرد 1): کاربرد در استفاده عمومی به صورت ورق تخت، خم ساده یا جوشکاری

2. ورق کیفیت کششی (ورق سرد 2 ، 3 ، 4 و 5): کاربرد در عملیات کشش، شکلدهی عمیق و جوشکاری، تولید در ضخامتهای 0.3 میلیمتر تا 4 میلیمتر، عرض استاندارد 600 میلیمتر و بیشتر ، عرضه به صورت کلاف و ورق

2. استاندارد ASTM A1008

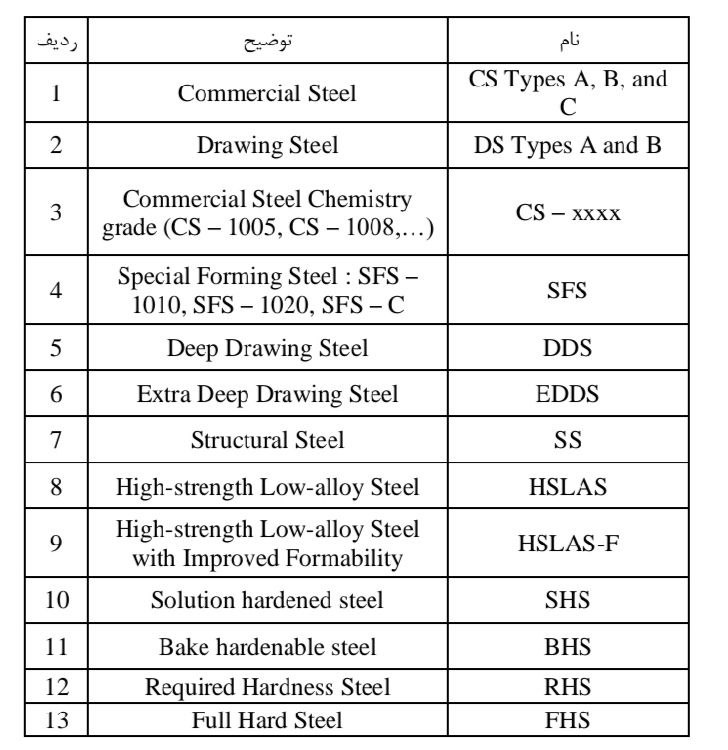

این استاندارد، یکی از جامعترین استانداردهای آمریکایی برای ورقهای فولادی نورد سرد محسوب میشود. این استاندارد، طیف گستردهای از گریدهای فولادی را پوشش میدهد که شامل فولادهای کربنی معمولی، فولادهای پراستحکام کمآلیاژ (HSLA) و فولادهای با قابلیت فرمپذیری بهبودیافته میشود. سیستم نام گذاری با استفاده از کدهای حرفی-عددی مانند CS Type A (فولاد کربنی استاندارد) و DS Type B (فولاد با قابلیت کشش عمیق) انجام می شود. این سیستم انعطافپذیر و با تأکید بر پارامترهای کنترل کیفی شامل خواص مکانیکی (استحکام تسلیم و کششی)، کیفیت سطح و یکنواختی ابعادی و همچنین پیچیدگی در انتخاب گرید می باشد. جدول زیر انواع گریدهای مذکور در استاندارد را نماش میدهد.

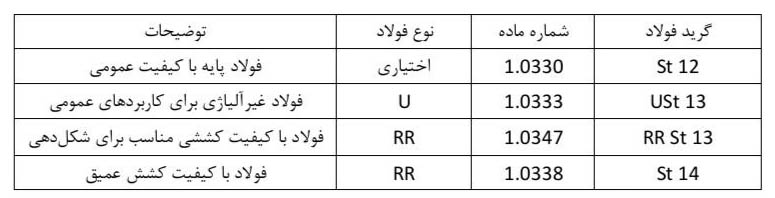

3. استاندارد DIN 1623

این استاندارد یکی از معتبرترین استانداردهای اروپایی در زمینه فولادهای نورد سرد محسوب میشود. این استاندارد، بهعنوان مرجعی کلیدی در صنایع فولاد اروپا و بسیاری از کشورهای دیگر مورد استفاده قرار میگیرد. از ویژگیهای کلیدی آن میتوان به موارد زیر اشاره کرد:

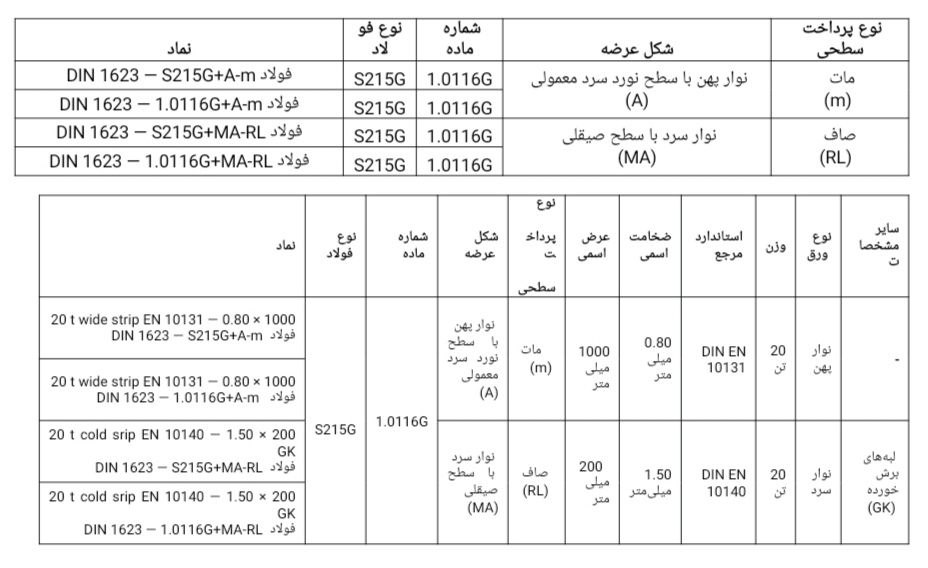

- سیستم نام گذاری دوگانه: استفاده همزمان از نام (مانند S215G) و شمارههای مواد (مانند 1.0116G)

- طبقهبندی جامع: دستهبندی فولادها بر اساس ترکیب شیمیایی، خواص مکانیکی و کاربردهای ویژه

- توجه به کیفیت سطح: تعریف انواع مختلف پرداخت سطح (مات، صیقلی و غیره)

همچنین این استاندارد به علت دقت فنی بالا، انعطافپذیری لازم و دامنه کاربردی گسترده به طور همزمان، چارچوبی ایدهآل برای تولید و انتخاب ورقهای فولادی نورد سرد با کیفیت بالا فراهم میکند. جدول زیر برخی گریدهای نام گذاری شده در نسخه 1986-02 استاندارد میباشد.

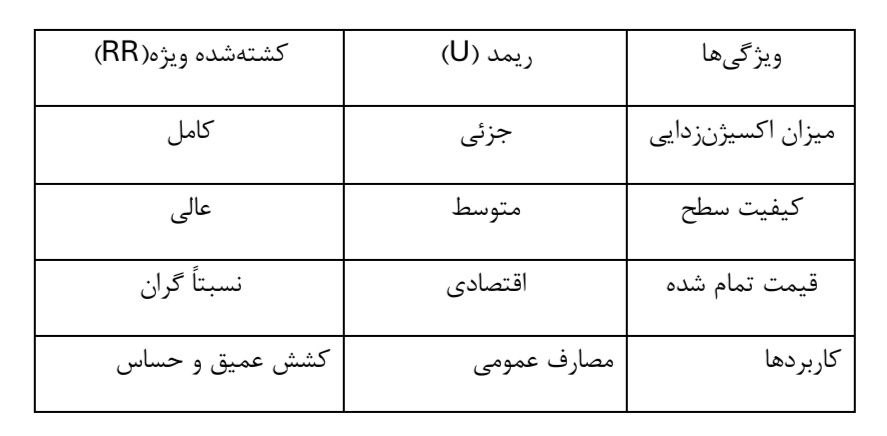

مشخصات روش اکسیژنزدایی در فولادهای نورد سرد فوق الذکر نیز به شرح زیر میباشد.

در جدول زیر دو روش اکسیژن زدایی نیز با توجه به کاربرد، مقایسه شدهاند.

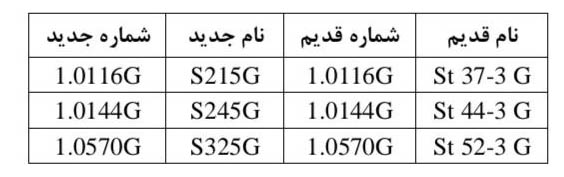

در ادامه به ذکر تغییرات اعمال شده در نسخه 2009 استاندارد نسبت به نسخه 1986 می پردازیم. تغییرات اساسی عبارتند از:

1. حذف گریدهای فولادی: گریدهای زیر بدون جایگزینی و نام گذاری جدید (به دلیل کاهش تقاضای بازار) از استاندارد حذف گردیدهاند.

2. تغییر نام و شماره مواد گریدهای فولادی: گریدهای زیر با تغییر سیستم نام گذاری در نسخه جدید جایگزین شده اند. (ذکر حداقل استحکام تسلیم بر حسب مگاپاسکال در نام)

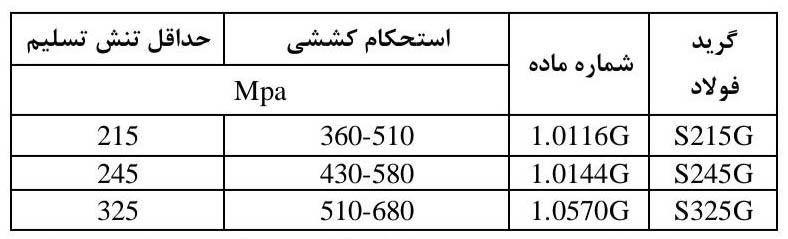

این تغییرات نشاندهنده بهروزرسانی استاندارد برای هماهنگی بیشتر با نیازهای صنعت و استانداردهای بینالمللی است. در ادامه جدول خواص مکانیکی متناسب با هر گرید نیز آورده شده است.

جدول 1: خواص مکانیکی گریدهای نورد سرد فولادی (بر اساس استاندارد DIN 1623:2009-05)

این جدول مرجع مهمی برای انتخاب فولاد مناسب بر اساس نیازهای مکانیکی و ترکیب شیمیایی مورد نظر میباشد. مثال هایی از نماد گذاری کامل تر گرید ها در استاندارد مذکور نیز در ادامه قابل مشاهده میباشد.

4. استاندارد EN 10130

این استاندارد ،یکی از استانداردهای کلیدی اتحادیه اروپا در زمینه فولادهای نورد سرد محسوب میشود. این استاندارد ، به عنوان مرجع اصلی در صنایع فولاد اروپا مورد استفاده قرار میگیرد. گریدهای EN 10130 با پسوند DC و اعداد دو رقمی نشان داده میشوند و اعداد بالاتر نشاندهنده قابلیت کشش بهتر هستند. ویژگیهای کلیدی این استاندارد عبارت است از :

- سیستم نام گذاری: استفاده از کدهای حرفی-عددی مانند DC01 (گرید پایه) تا DC07 (کشش فوق عمیق)

- طبقهبندی پیشرفته: دستهبندی بر اساس قابلیت کشش و خواص مکانیکی

- تأکید بر کیفیت سطح: تعریف انواع مختلف پرداخت سطح

جدول زیر گریدهای موجود در استاندارد و برخی اطلاعات مرتبط را ارائه مینماید.

این استاندارد با ترکیب دقت فنی و انعطافپذیری عملی، چارچوبی ایدهآل برای تولید و استفاده از فولادهای نورد سرد در صنایع پیشرفته اروپایی فراهم میکند.

5. استاندارد JIS G3141

این استاندارد ،یکی از مهمترین استانداردهای صنعت فولاد در آسیا و بهویژه در بازار ژاپن محسوب میشود. از جمله ویژگیهای کلیدی آن عبارتند از:

- سیستم نام گذاری ساده و کاربردی: استفاده از کدهای اختصاری مانند SPCC (مصارف عمومی)، SPCD (کششی) و SPCE (کشش عمیق)

- طبقهبندی بر اساس درجه نرمی: تعریف دقیق سطوح مختلف سختی از آنیل شده تا تمامسخت

- تأکید بر کیفیت سطح: مشخصات دقیق برای انواع پرداخت سطحی

- دامنه ضخامت گسترده: پوشش نیازهای مختلف صنعتی از ورقهای نازک تا ضخیم

این استاندارد با ادغام کارایی عملی، سهولت در انتخاب مواد، انعطاف در تولید و دقت فنی، چارچوبی منظم برای تولید و استفاده از فولادهای نورد سرد ارائه میدهد. این استاندارد در بسیاری از کشورهای آسیایی بهویژه در زنجیرهتأمین صنایع خودروسازی مورداستفاده قرار میگیرد.

ورقها و نوارهای فولادی به پنج گرید طبقهبندی میشوند. نمادها و ضخامتهای قابل اجرا برای هر گرید در جدول زیرارائه شده است.

توجه: برای گریدهای SPCC ، SPCD و SPCE ، حد بالایی ضخامت قابل اجرا میتواند تا 6.0 میلیمتر باشد، مشروط بر توافق بین خریدار و تولیدکننده.

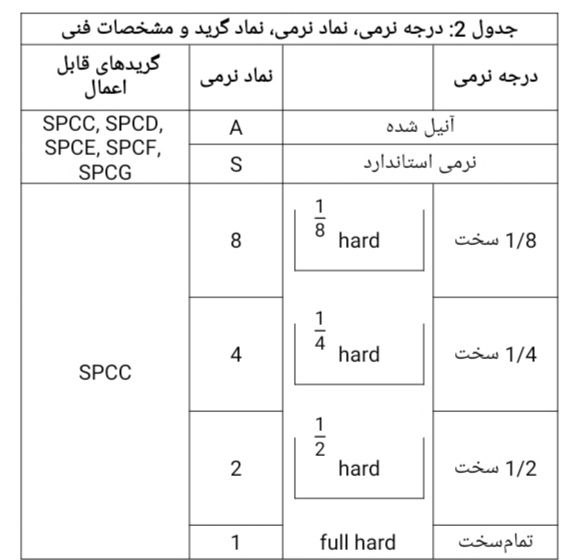

نمادهای مرتبط با میزان نرمی و گریدهای قابل اعمال در جدول زیر قابل دسترسی میباشد.

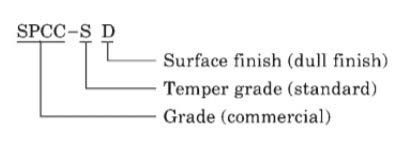

در ادامه مثالی از نام گذاری گریدها به صورت کامل را میتوان مطابق استاندارد مذکور مشاهده کرد. بدین صورت که پس از ذکر گرید مورد نظر، به ترتیب نماد مربوط به گرید تمپر و عملیات سطحی بیان میگردد.

راهنمای نماد گذاری پرداخت سطحی ورقهای فولادی نورد سرد نیز طبق جدول زیر قابل دستیابی می باشد. انتخاب نوع پرداخت سطحی بستگی به کاربرد نهایی محصول دارد.

- پرداخت مات (D) معمولاً برای کاربردهایی که نیاز به چسبندگی بهتر رنگ دارند مناسب است.

- پرداخت براق (B) برای محصولاتی که ظاهر زیباتری نیاز دارند استفاده میشود.

- پرداخت سطحی برای ورقها و نوارهای فولادی با درجه نرمی A (آنیل شده) اعمال نمیشود.

نتیجه گیری:

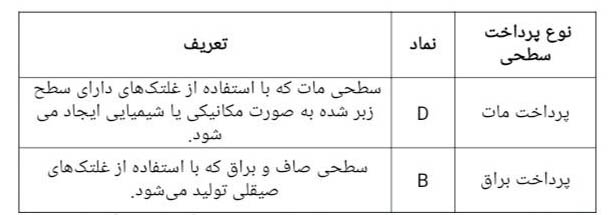

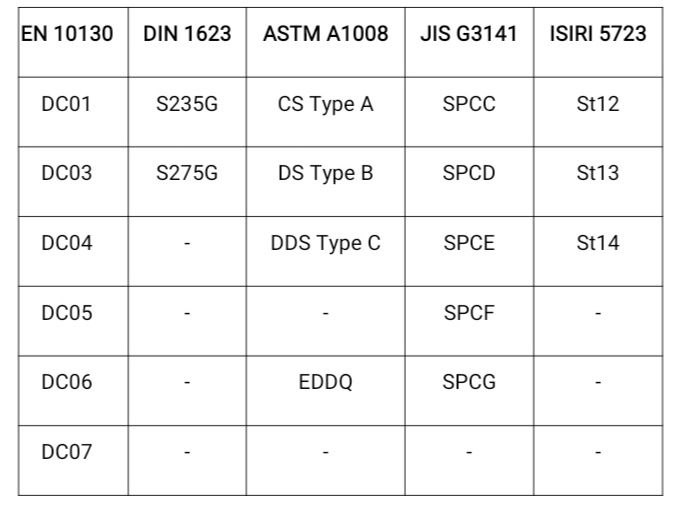

نتایج این مقایسه نشان میدهد که استانداردهای مختلف با وجود تفاوتهای ظاهری در نام گذاری گریدها، اهداف مشترکی را در زمینه کیفیت و کاربرد فولادهای نورد سرد دنبال میکنند. استاندارد JIS G 3141 با سیستم نام گذاری ساده و کاربردی خود، استاندارد DIN 1623 با تأکید بر دقت فنی بالا، و استانداردهای ASTM و ISO با رویکرد بینالمللیتر، هر کدام مزایای خاص خود را دارند. انتخاب نهایی استاندارد مناسب باید بر اساس نیازهای خاص پروژه، الزامات فنی و شرایط عملیاتی انجام شود. درک دقیق این تفاوتها به مهندسان و تصمیمگیرندگان کمک میکند تا بهترین گزینه را برای کاربردهای صنعتی مختلف انتخاب نمایند. جدول مقایسهای گریدهای معادل در استانداردهای فولاد نورد سرد در ادامه قابل مشاهده است.

موارد زیر در رابطه با جدول مقایسه ای قابل توجه می باشد:

- گریدهای معادل بر اساس خواص مکانیکی و کاربردهای مشابه تعیین شدهاند.

- نمادهای پرداخت سطحی در استانداردهای مختلف ممکن است متفاوت باشند اما مفهوم یکسانی دارند.

- دامنه ضخامت در استانداردهای مختلف با توجه به نیازهای منطقهای متفاوت است.

- گریدهای پراستحکام در استانداردهای ایران و ژاپن تعریف نشدهاند.

- سیستم نام گذاری در هر استاندارد منعکسکننده اولویتهای فنی و صنعتی منطقه است.

جدول زیر نیز مقایسه گریدهای معادل را نشان میدهد.

منابع:

- استاندارد ملی ایران به شماره INSO 5723-2014 :

ورق فولاد کربنی سردنوردیده با کیفیت معمولی و کششی

(cold-reduced carbon steel sheet of commercial and drawing qualities)

- استاندارد ASTM A1008/A1008M-2020 :

مشخصات فنی ورقهای فولادی نورد سرد کربنی برای کاربردهای ساختوساز و صنعتی

(Standard Specification for Steel, Sheet, Cold-Rolled, Carbon, Structural, High-Strength Low-Alloy, High-Strength Low-Alloy with Improved Formability, Required Hardness, Solution Hardened, and Bake Hardenable)

- استاندارد DIN 1623-2009(05) :

ورقها و نوارهای فولادی نورد سرد با کیفیت ویژه برای کاربردهای عمومی و کششی

(cold rolled strip and sheet – technical delivery conditions- general structural steel)

- استاندارد EN 10130-2006 :

شرایط تحویل مقاطع تخت نورد سرد و شکلدهی سرد

(Cold rolled low carbon steel flat products for cold forming — Technical delivery conditions)

- استاندارد JIS G 3141-2021 :

مربوط به ورقها و نوارهای فولادی نورد سرد برای کاربردهای عمومی و کششی

(cold reduced carbon steel sheet and strips)