گالوانیزه کردن (Galvanizing)

گالوانیزه کردن یا گالوانیزاسیون، فرآیندی صنعتی است که طی آن یک لایه از عنصر روی (زینک) بر روی فولاد یا آهن قرار میگیرد تا از آن در برابر زنگزدگی و خوردگی محافظت کند. متداولترین روش گالوانیزه کردن، غوطهوری داغ (Hot-Dip Galvanizing) نام دارد. فولاد گالوانیزه یکی از پرکاربردترین انواع فولاد است، زیرا دوام بسیار بالایی دارد؛ هم استحکام و شکل پذیری فولاد را حفظ میکند و هم با پوشش روی-آهن، مقاومت بالایی در برابر خوردگی پیدا میکند.

به گزارش روابط عمومی شرکت نورد زرین گالوانیزه کاشان؛ روی به عنوان یک لایه محافظ، از فلز پایه در برابر عوامل خورنده محافظت میکند و به دلیل خاصیت فدا شوندگی (Sacrificial Protection)، حتی اگر پوشش آسیب ببیند، باز هم از فولاد محافظت میکند. این ویژگیها باعث میشود فولاد گالوانیزه در صنایع مختلفی مانند کشاورزی، انرژی خورشیدی، خودروسازی، ساختمان سازی و … استفاده شود.

مزایای فولاد گالوانیزه:

صنایع مختلف از فولاد گالوانیزه استفاده میکنند، زیرا مزایای زیادی دارد، از جمله:

- هزینه اولیه پایین: در بحث مقاومت خوردگی علیرغم مقاوت بسیار بالاتر فولادهای زنگ نزن در مقایسه دیگر انواع فولادها، بحث قیمت بسیار بالا از مهمترین محدودیتها میباشد که این امر در بسیاری از کاربردها استفاده از فولادهای زنگ نزن را غیراقتصادی مینماید. اما فولادهای گالوانیزه با توجه به وجود پوشش روی و مقاومت در مقابل خوردگی مناسب صرفه اقتصادی بسیار مناسبی در بیشتر کاربردها دارند.

- طول عمر بیشتر: فولاد گالوانیزه در محیطهای معمولی بیش از ۵۰ سال و در شرایط سخت (مانند تماس مداوم با آب) بیش از ۲۰ سال عمر میکند. این فولاد نیاز به نگهداری خاصی ندارد و دوام بالای آن، قابلیت اطمینان محصول نهایی را افزایش میدهد.

- محافظت کاتدی (حفاظت فداشونده) توسط روی: آند فداشونده (مثل پوشش روی) از فولاد آسیبدیده در برابر خوردگی محافظت میکند. حتی اگر بخشی از فولاد کاملاً در معرض محیط باشد، روی اول از فولاد خورده میشود. پوشش روی بهصورت ترجیحی نسبت به فولاد خورده شده و از مناطق آسیبدیده محافظت میکند.

- مقاومت در برابر زنگزدگی با پوشش روی: عناصر آهن در فولاد به شدت مستعد زنگزدگی هستند، اما پوشش روی به عنوان یک لایه محافظ بین فولاد و رطوبت/اکسیژن عمل میکند. فولاد گالوانیزه حتی در لبههای تیز و فرورفتگیهایی که با سایر پوششها قابل محافظت نیستند، مقاومت بالایی دارد.

روشهای مختلف گالوانیزه کردن:

همانطور که گفته شد، چندین روش برای گالوانیزه کردن فولاد وجود دارد.

گالوانیزه غوطهوری گرم (Hot-Dip Galvanizing):

این روش اصلی گالوانیزاسیون است. در این فرآیند، فولاد یا آهن در یک حوضچه مذاب روی با دمای حدود ۴۶۰ درجه سانتیگراد (۸۶۰ درجه فارنهایت) غوطهور میشود. این حمام مذاب، یک پیوند متالورژیکی بین روی و فلز پایه ایجاد میکند. پس از خارج کردن فلز از حمام، واکنش با اکسیژن هوا باعث تشکیل اکسید روی و سپس کربنات روی میشود که لایه نهایی محافظ را تشکیل میدهد. نشانه بارز فولاد گالوانیزه گرم، الگوی کریستالی روی سطح آن است که گاهی “اسپنگل” (spangle) نامیده میشود.

گالوانیزه غوطهوری داغ یک روش مقرونبهصرفه است که میتوان آن را به سرعت روی اشکال ساده و پیچیده اجرا کرد.

ماده پوششدار جدید را میتوان به روشی مشابه مواد بدون پوشش پردازش و ماشینکاری کرد. فولاد گالوانیزه در دماهای بالا تا ۲۰۰ درجه سانتیگراد (۳۹۲ درجه فارنهایت) قابل استفاده است، اما استفاده در دماهای بالاتر از این باعث جدا شدن لایه روی-کربنات میشود.

گالوانیلینگ (Galvannealing)

گالوانیلینگ حاصل ترکیب فرآیندهای آنیلینگ و گالوانیزه غوطهوری داغ برای ایجاد یک پوشش تخصصی روی فولاد است. این فرآیند از طریق غوطهوری داغ و آنیلینگ فوری انجام میشود که سطحی مات و خاکستری ایجاد میکند.

فولاد گالوانیل شده یک محصول آلیاژی روی-آهن است که در آن فلز پایه با روش غوطهوری داغ پوشش داده میشود، سپس حرارت میبیند تا آلیاژسازی بین پوشش روی مذاب و فولاد انجام شود. نتیجه، سطحی مات است که برای جوشکاری مناسب بوده و چسبندگی رنگ روی آن عالی است.

پیشگالوانیزه (Pre-galvanizing)

این روش نیز مشابه گالوانیزه غوطهوری داغ است، اما در مرحله اولیه تولید انجام میشود. در این فرآیند، ورق فلز از یک عامل تمیزکننده عبور داده میشود تا سریعاً برای گالوانیزه شدن آماده شود. سپس فلز از داخل یک حوضچه روی مذاب عبور کرده و بلافاصله دوباره پیچیده میشود. مزیت اصلی این روش، گالوانیزه سریع ورقهای فولادی در مقیاس بزرگ با پوششی یکنواختتر نسبت به روش سنتی غوطهوری داغ است.

الکتروگالوانیزه (Electrogalvanizing)

این روش منحصربهفرد، شامل غوطهوری فلز در روی مذاب نیست. در عوض، یک جریان الکتریکی به محلول الکترولیت اعمال میشود که یونهای مثبت روی را به فلز روی کاهش میدهد و سپس روی بر سطح فولاد با بار مثبت رسوب میکند. مانند پیشگالوانیزه، این روش معمولاً در مرحله اول تولید انجام میشود.

ساختار انواع لایههای پوشش گالوانیزه:

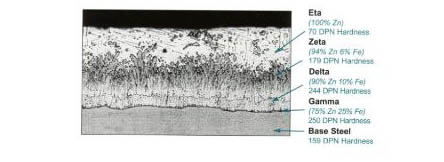

گالوانیزه، فرآیندی است که در آن فولاد تمیز و آمادهسازی شده را در حمام روی مذاب )حدود c۴۵۰°) غوطهور میکنند. با گرم شدن فولاد، واکنش متالورژیکی رخ داده و پوششی متشکل از لایههای آلیاژی آهن-روی (گاما، دلتا و زتا) تشکیل میشود که با یک لایه بیرونی تقریباً خالص از روی (اتا) پوشانده میشود. ضخامت این پوشش به جنس فولاد بستگی دارد بدین صورت که فولادهای ضخیمتر، پوشش ضخیمتری دارند. همچنین مزیت کلیدی پوشش گالوانیزه این است که این پوشش، بهصورت متالورژیکی به فولاد متصل است و مقاومت بالایی در برابر حملونقل و نصب دارد.

فلزات گالوانیزه و کاربردهای آن ها

بدنه خودروها و بسیاری از دوچرخهها از فلزات گالوانیزه ساخته میشوند. برخی لولههای آب آشامیدنی نیز هنوز از فولاد گالوانیزه تولید میشوند. ورقهای فولادی نورد سرد نیز اغلب گالوانیزه میشوند. مهرهها، پیچها، ابزارها و سیمهای مختلف امروزه به دلیل هزینه کم و افزایش طول عمر، گالوانیزه میشوند.

- صنایع بادی و خورشیدی: فولاد گالوانیزه در پروژههای خورشیدی به دلیل مقاومت در برابر خوردگی و کاهش نیاز به تعمیرات و در کشاورزی نیز به دلیل مقاومت در برابر شرایط سخت، استفاده میشود.

- صنعت خودروسازی:. حدود ۸۰٪ بدنه خودروها از فولاد گالوانیزه ساخته میشود که میتواند تضمینی بر مقاومت خوردگی بدنه خوردرو در تمامی شرایط آب هوایی در طول مدت کاربری آن باشد.

- صنعت ساختوساز: به دلیل دوام و ظاهر مدرن در سازههای مسکونی و تجاری ، نردهها، ناودانها، لولهها و دکلها کاربرد دارد.

- صنعت مخابرات: در خطوط تلفن و جعبههای تجهیزات استفاده میشود تا نیاز به تعمیرات کاهش یابد.

منابع:

- National material: galvanized-steel-types-uses-benefits .

- Recent Developments and New Opportunities in Galvanized Steel ,Stephen R Yeomans.