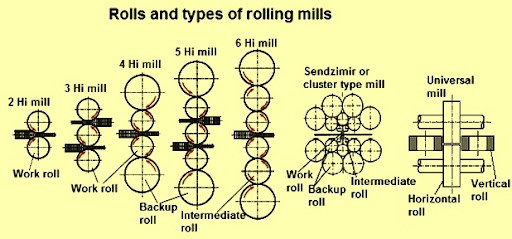

با توجه به نوع محصول خروجی و خواص مورد نیاز آن، چیدمانهای متفاوتی برای غلتکهای نورد در نظر گرفته می شود که در ادامه با آنها آشنا میشویم.

معرفی انواع قفسه نورد سرد

انواع مختلفی از قفسهها برای این عملیات مورد استفاده قرار میگیرد. قفسه های زیر بهکار گرفته میشوند:

1.قفسه دو غلتکه (2-High Mill) : سادهترین نوع، شامل دو غلتک کاری برای نورد اولیه.

2.قفسه چهار غلتکه (4-High Mill) : دارای دو غلتک کاری و دو غلتک پشتیبان برای افزایش دقت و کاهش انحنا.

3.قفسه شش غلتکه (6-High Mill) : دارای دو غلتک کاری، دو غلتک میانی و دو غلتک پشتیبان مناسب برای نورد دقیق و کنترل بهتر ضخامت ورق.

4.سایر قفسهها شامل سه غلتکه، پنج غلتکه، دوازده غلتکه(برای نورد بسیار نازک با دقت بالا)، خوشهای(شامل چند غلتک کوچک و بزرگ، مناسب برای مواد بسیار نازک و سخت)، برگشتی (توانایی نورد رفت و برگشتی روی یک ورق) و پیوسته (چند قفسه متوالی برای نورد سریع و مداوم).

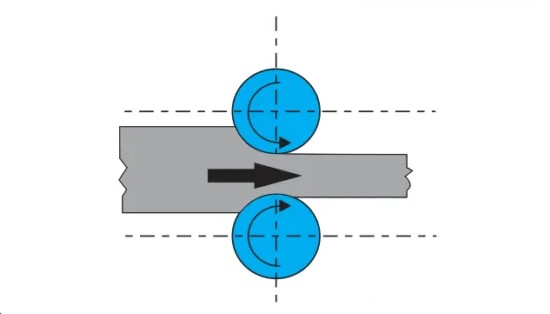

نورد 2 غلتکی چیست؟ (Two-High Rolling Mill)

در این روش، دو غلتک روی یکدیگر با فاصله از هم قرار گرفتهاند و در جهات مخالف یکدیگر میچرخند. در هر عبور قطعه فلزی، جهت چرخش غلتکها تغییر میکند. شمش فلزی حدود 25 تا 30 مرتبه، به صورت رفت و برگشتی از میان غلتکها عبور میکند تا تبدیل به بلوم شود.

نورد دو غلتکه، یک فرآیند شکلدهی فلزات است که در آن یک قطعه کار بین دو غلتک در حال چرخش قرار میگیرد و تحت فشار، شکل و ضخامت آن تغییر میکند. این روش معمولاً برای تولید ورقهای فلزی و قطعات با ضخامت کم استفاده میشود.

غلتکهای نورد دو غلتکه تنها شامل دو غلتک کاری میباشد.

انواع نورد دو غلتکه:

•نورد دو غلتکی تخت: در این نوع، غلتکها به صورت افقی قرار میگیرند و برای تولید ورقهای تخت استفاده میشوند.

•نورد دو غلتکی عمودی: در این نوع، غلتکها به صورت عمودی قرار میگیرند و برای تولید قطعات خاص یا در مواردی که نیاز به کنترل بیشتر شکل قطعه است، استفاده میشوند.

•نورد دو غلتکی معکوس شونده: در این نوع، غلتکها قابلیت چرخش معکوس دارند و قطعه کار را میتوان چندین بار از بین آنها عبور داد تا به ضخامت مورد نظر برسد.

کاربردها: تولید ورقهای فلزی از جنس فولاد، آلومینیوم، مس و سایر فلزات، تولید قطعاتی با ضخامت کم و دقت بالا، تولید ریلهای راه آهن، پروفیلهای ساختمانی و سایر قطعات با شکلهای خاص (در صورت استفاده از غلتکهای شکلدار)

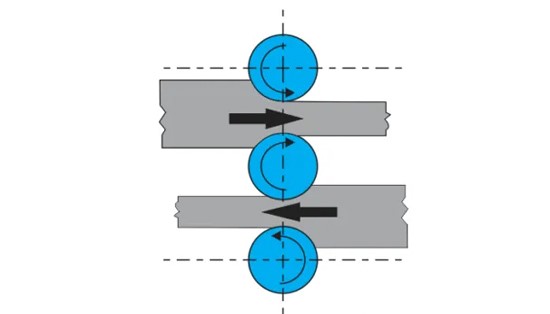

نورد 3 غلتکی چیست؟ (Three-High Rolling Mill)

در این روش، غلتکها در یک محور عمودی یکسان قرار گرفتهاند. غلتکهای بالایی و پایینی در یک جهت میچرخند و غلتک میانی در جهت خلاف آنها حرکت میکند. در این روش، پس از هر بار عبور قطعه از میان غلتکها، جهت تغییر نمی کند. از این رو، این فرآیند نسبت به روش “نورد 2 غلتکی” آسانتر و مقرون به صرفهتر است.

دستگاه نورد 3 غلتک یکی از پرکاربردترین نمونههای دستگاه نورد غلتکدار است. در این دستگاه تمامی غلتکها به صورت یکسان در چرخش هستند و برای نورد از تمامی غلتکهای این دستگاه استفاده خواهد شد زیرا نیروی موتور آنها را مجبور به این کار خواهد کرد. این را نیز اضافه کنیم که چرخش هر سه غلتک این نمونه دستگاه باعث ارائه خروجی با کیفیتتر خواهد شد.

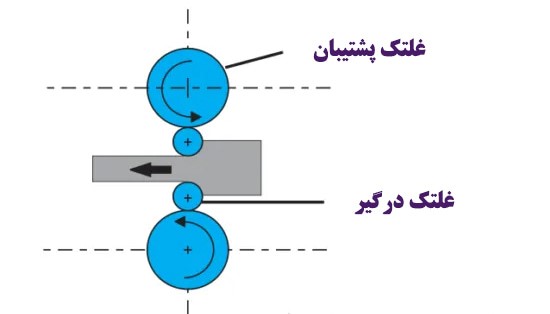

نورد 4 غلتکی چیست؟ (Four-High Rolling Mill)

در این روش 2 غلتک پشتیبان و 2 غلتک کاری درگیر وجود دارند. به صورتی که غلتک پشتیبان در بالای غلتک درگیر قرار میگیرد و همگی در یک محور عمودی جای میگیرند. معمولا این روش برای نورد ورق استفاده میشود. دو غلتک درگیر، قطر کمی دارند که موجب میشود توان کمتری برای چرخاندن آنها نیاز باشد؛ اما استفاده از آنها احتمال تغییر شکل غلتکها و اعمال فشار غیریکنواخت به ورقها را بالا میبرد. به همین دلیل از غلتکهای پشتیبان استفاده میشود تا احتمال دفرمه و خم شدن غلتکهای درگیر کاهش یابد.

دستگاههای نورد 4 غلتک نیز از نظر عملکرد شباهت زیادی به دستگاههای 3 غلتک دارند. در این دستگاه نیز هر 4 غلتک فعال هستند و میتواند به صورت دورانی کار نورد را انجام دهند. اما یکی از مزایای این دستگاه نسبت به دستگاه نورد 3 غلتک، ارائه کیفیت بالاتر برای نورد نبشیهای تکی است. این در حالی است که دستگاه نورد 3 غلتکه برای انجام این کار باید نبشی را به صورت جوش داده و به حالت سپری در دستگاه قرار دهید در حالی که دستگاه نورد 4 غلتکه به این دشواریها نیاز ندارد و میتواند علاوه بر نورد مواد دیگر، نبشی را نیز به بهترین شکل ممکن نورد کند.

دستگاه نورد 4 غلتکه، دستگاهی صنعتی است که برای شکلدهی ورقهای فلزی به شکلهای استوانهای یا مخروطی استفاده میشود. این دستگاه دارای چهار غلتک است که با تنظیم موقعیت و فشار آنها، ورق فلزی بین آنها قرار گرفته و شکل میگیرد.

غلتکهای اصلی دستگاه نورد 4 غلتکه شامل دو غلتکها کاری و دو غلتک پشتیبان میباشد.

جزئیات عملکرد دستگاه نورد 4 غلتکه:

•ورق فلزی بین غلتکها قرار میگیرد.

با تنظیم موقعیت غلتکهای جانبی و اعمال فشار، ورق فلزی به تدریج خم میشود.

•با حرکت غلتکها، ورق فلزی به صورت یکنواخت خم شده و به شکل استوانهای یا مخروطی در میآید.

•با تنظیم دقیق فشار و سرعت، میتوان ضخامت و شکل نهایی محصول را کنترل کرد.

مزایای دستگاه نورد 4 غلتکه:

•قابلیت خم کردن ورقهای ضخیم با دقت بالا.

•امکان خم کردن ورق به صورت یکنواخت و بدون نیاز به برداشتن ورق.

•کاهش ضایعات و پرت ورق در مقایسه با روشهای دیگر.

•افزایش سرعت و بهرهوری در فرآیند تولید.

کاربرد دستگاه نورد 4 غلتکه: این دستگاهها در صنایع مختلف از جمله صنایع نفت و گاز، پتروشیمی، کشتیسازی، ساخت مخازن و لولهها کاربرد گستردهای دارند.

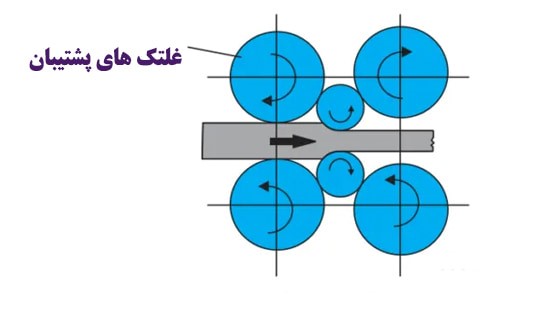

نورد خوشهای چیست؟ (Cluster Mill)

این روش شامل 2 غلتک درگیر و 2 یا تعداد بیشتری غلتک پشتیبان است. تعداد غلتکهای پشتیبان وابسته به میزان قدرت مورد نیاز برای نورد است. این روش معمولا برای عملیات نورد سرد استفاده میشود.

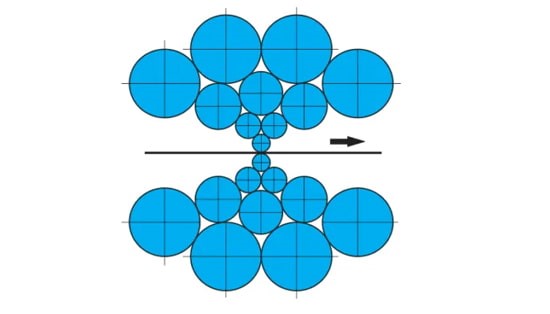

نورد چندگانه چیست؟ (Multi-High Roll Mill)

این روش شامل دو غلتک درگیر با قطر کم، ردیفی از غلتکهای میانی و در نهایت ردیفی از غلتکهای بزرگ پشتیان است.

چیدمان این غلتکها به گونهای است که نتیجه نهایی، ضخامت و استحکام مورد نیاز را داشته باشد. فرآیند نورد چندگانه برای تولید ورقهایی با ضخامت بسیار کم استفاده میشود.

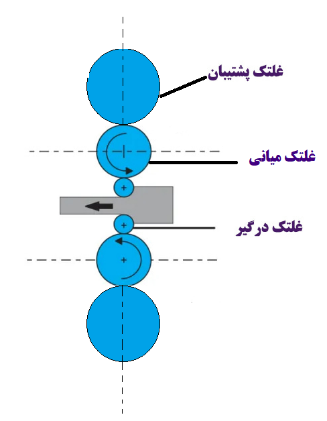

نورد 6 غلتکی چیست؟ (Six-High Rolling Mill)

دستگاه نورد 6 غلتک یا همان دستگاه نورد 6 محور یکی دیگر از نمونههای دستگاه نورد است. از نظر عملکردی این دستگاه همان دستگاه 4 غلتک به علاوه 2 محور اضافه است. این 2 محور اضافه باعث میشود که دستگاه کار نورد را کمی اضافهتر انجام دهد. یعنی اگر در نورد یک قوس ایجاد شد این 2 شفت اضافه میتوانند این قوس اضافه را به راحتی باز کنند و به حالت اولیه برگردانند. این کار در دستگاه نورد 6 غلتک بدون آسیب رساندن به قطعه مورد نظر انجام شده تا محصول خروجی بالاترین کیفیت ممکن را داشته باشد.

به صورت کلی دستگاه نورد ۶ غلتکه، نوعی از ماشینآلات نورد سرد است که برای تولید ورقهای فلزی با ضخامت کم و دقت بالا به کار میرود. این دستگاه از شش غلتک تشکیل شده است که در سه ردیف موازی قرار گرفتهاند: دو غلتک کاری درگیر، دو غلتک میانی و دو جفت غلتک پشتیبان در بالا و پایین آن.

غلتکهای اصلی دستگاه نورد 6 غلتکه:

-غلتکهای کاری (Working Rolls): این غلتکها با سطح کوچک و قطر کم، مستقیماً با ورق فلزی در تماس هستند و وظیفه اصلی کاهش ضخامت ورق را بر عهده دارند.

–غلتکهای میانی(intermediate Rolls )

–غلتکهای پشتیبان (Backup Rolls) این غلتکها با قطر بزرگتر، به منظور پشتیبانی از غلتکهای کار و جلوگیری از تغییر شکل آنها در اثر نیروی نورد به کار میروند.

مزایای نورد 6 غلتکه:

–تولید ورقهای با ضخامت کم و دقت بالا: به دلیل استفاده از غلتکهای کاری کوچک و پشتیبانی غلتکهای پشتیبان، این دستگاه قادر به تولید ورقهایی با ضخامت کمتر و تلرانس ابعادی دقیقتر است.

–کنترل بهتر بر روی فرآیند نورد: با استفاده از سیستمهای کنترل پیشرفته، میتوان پارامترهای مختلف نورد را به طور دقیق تنظیم و کنترل کرد.

–افزایش سرعت تولید: این دستگاهها به دلیل طراحی خاص و سیستمهای کنترل پیشرفته، قادر به تولید ورق با سرعت بالاتری هستند.

–بهبود کیفیت سطح ورق: سیستمهای خنککاری و روانکاری و همچنین کنترل دقیق فرآیند نورد، به بهبود کیفیت سطح ورق تولید شده کمک میکنند.

کاربردها: دستگاههای نورد 6 غلتکه در صنایع مختلفی از جمله خودروسازی، الکترونیک، بستهبندی و ساختمانی کاربرد دارند.

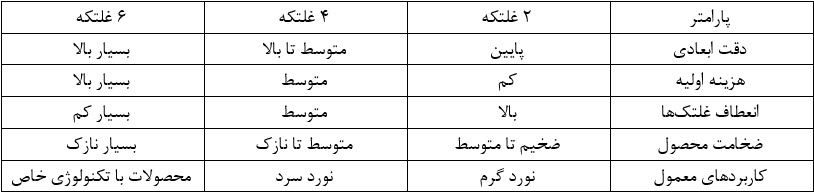

مقایسه: در صنعت نورد ورق، تعداد غلتکها در سیستم نورد تأثیر مستقیمی بر کیفیت محصول، دقت ابعادی، توان مصرفی و هزینههای تولید دارد. در زیر به تشریح و مقایسه کامل نورد ورق با ۲ غلتکه ، ۴ غلتکه و ۶ غلتکه پرداخته میشود:

جمعبندی مقایسهای:

نتیجهگیری:

–نورد ۲ غلتکه برای تولیدات ساده و کمدقت اقتصادیتر است.

– نورد ۴ غلتکه تعادل مناسبی بین هزینه و کیفیت برای بیشتر کاربردهای صنعتی ارائه میدهد.

–نورد ۶ غلتکه برای محصولات با مشخصات فنی بسیار دقیق و صنایع پیشرفته ضروری است.

انتخاب سیستم نورد به نیازهای تولیدی، بودجه و کیفیت مورد نیاز محصول بستگی دارد.