مقدمه:

صنعت خودروسازی با چالشهای متعددی از جمله رقابت جهانی، الزامات سختگیرانه زیستمحیطی و نیاز به ایمنی بالاتر روبرو است. پاسخ به این چالشها از طریق تمرکز بر سبکسازی و کاهش وزن خودروها میسر شده است. از آنجایی که بخش عمدهای از وزن خودرو مربوط به قطعات بدنه است، فرآیند شکلدهی ورقهای فلزی به عنوان یک فناوری کلیدی در تحقق این هدف نقش ایفا میکند.

به گزارش روابط عمومی شرکت نورد زرین گالوانیزه کاشان؛ استفاده از فولادهای پراستحکام به عنوان راهکاری مؤثر برای دستیابی همزمان به سبکوزنی و استحکام مورد نظر مطرح است. این فولادها امکان استفاده از ورقهای نازکتر را فراهم کرده که منجر به کاهش وزن، مصرف سوخت کمتر و آلایندگی پایینتر میشوند. با این حال، چالش اصلی در به کارگیری این مواد، حفظ قابلیت شکلپذیری در کنار افزایش استحکام است که توسعه فناوریهای جدید تولید را طلب میکند.

دو راهکار اصلی برای تولید قطعات سبکوزن عبارتند از:

- استفاده از فولادهای پراستحکام

- بهکارگیری مواد سبکوزن (به ویژه آلیاژهای مختلف آلومینیوم پراستحکام)

این مقاله عمدتاً بر روی مواد فولادهای پیشرفته پراستحکام (AHSS) تمرکز دارد.

اهمیت استفاده از فولادهای پیشرفته:

نیازمندیهای اصلی صنعت خودرو به عنوان نیروی محرک تولید و توسعه فولاد میباشد. رقابت جهانی در صنعت خودروسازی بسیار شدید است و نیازمندیها اغلب متناقض هستند؛ از یک سو مشتریان خودروهای اقتصادیتر، ایمنتر، باکیفیتتر و عملکرد بالاتر میخواهند و از سوی دیگر، مقررات سختگیرانه زیستمحیطی (کاهش آلایندهها) و الزامات ایمنی بالاتر، فشار مضاعفی بر صنعت وارد میکنند. پاسخ به این چالشها با مواد و روشهای تولید مرسوم تقریباً غیرممکن است و همین امر، صنعت خودرو را به موتور محرک اصلی در توسعه مواد جدید و فرآیندهای شکلدهی ورق تبدیل کرده است.

در این میان، کاهش وزن نقشی کلیدی ایفا میکند که منجر به مصرف سوخت کمتر، آلایندگی پایینتر و حفاظت از محیطزیست میشود. از آنجایی که حدود ۴۵٪ از وزن یک خودروی معمولی مربوط به بدنه، شاسی و قطعات تعلیق است (که عمدتاً با شکلدهی ورق تولید میشوند)، تمرکز اصلی بر روی کاهش وزن این قطعات معطوف شده است.

اصول تولید سبکوزن، منجر به توسعه فشرده مواد جدید شده است. در مورد فولادها، این روند به کاربرد گسترده فولادهای پراستحکام منجر شده است. توسعه این فولادها از دهه ۷۰ میلادی با معرفی فولادهای کم آلیاژی آغاز شد و تا امروز با فشار مستمر برای توسعه مواد جدید ادامه دارد.

تعریف فولادهای AHSS :

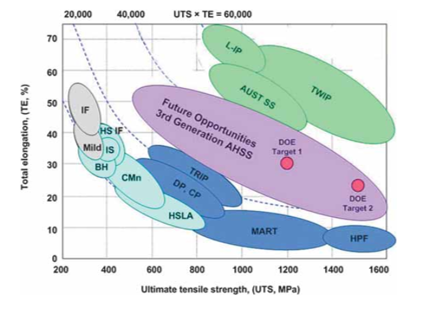

فولادها را بر اساس خواص مکانیکی (مانند استحکام کششی نهایی UTS و ازدیاد طول کل TE)به صورت زیر دستهبندی میکنند؛

- فولادهای کماستحکام: مانند فولادهای نرم و IF

- فولادهای پراستحکام مرسوم (HSS): مانند فولادهای کربن-منگنز (C-Mn)، سختشونده پخت (BH) و کمآلیاژ پراستحکام (HSLA)

- فولادهای پیشرفته پراستحکام (AHSS): این خانواده که برای پاسخگویی به نیاز سبکسازی توسعه یافتهاند، خود به سه نسل مختلف تقسیم میشوند.

شاخص کلیدی: حاصلضرب استحکام کششی نهایی در ازدیاد طول (UTS x TE) که به شاخص کارسرد معروف است، معیار بسیار خوبی برای مقایسه و دستهبندی قابلیت شکلدهی این فولادها ارائه میدهد. هرچه این شاخص بالاتر باشد، ماده برای تولید قطعات پیچیده مناسبتر است.

دسته بندی فولادهای پیشرفته پراستحکام (AHSS):

فولادهای AHSS، مواد پیچیده و پیشرفتهای هستند که دارای ترکیب شیمیایی کنترل شده و ریزساختار چندفازی میباشند. این ویژگیها از طریق فرآیندهای دقیق کنترلشده حرارتی و سرمایشی به دست میآیند.

در این فولادها از مکانیزمهای مختلف استحکامبخشی استفاده میشود تا استحکام بهطور چشمگیری افزایش یابد، در عین حال که قابلیت شکلپذیری بهتر، چقرمگی بهبودیافته و خواص خستگی مناسبی نیز برای پاسخگویی به نیازهای ساختار بدنه خودرو حفظ شود.

در اینجا گروههای اصلی این فولادها بر اساس مراحل توسعه و نسلهای مختلف آنها بررسی خواهد شد.

- نسل اول فولادهای AHSS (1G-AHSS)

این نسل شامل گریدهای جدیدی مانند فولادهای دو فازی (DP)، فاز پیچیده (CP)، TRIP و مارتنزیتی (MS/PHS) میشود. از میان اینها، فولادهای DP و TRIP پرکاربردترین و شناختهشدهترین انواع در صنعت خودروسازی هستند. فولادهای PHS (فولادهای سختشونده تحت پرس) به دلیل نیاز به فرآیند شکلدهی گرم خاص (HPF)، مقولهای تخصصیتر هستند.

- نسل دوم فولادهای AHSS (2G-AHSS)

این نسل گام بعدی در توسعه فولادها بود که در محدوده شاخص کارسرد ۴۰۰۰۰ تا ۶۵۰۰۰ (MPa%) قرار میگیرند. معروفترین نماینده این گروه، فولادهای TWIP (تغییرشکلپذیری القاشده به واسطه دوقلویی) هستند. گریدهای دیگر این گروه شامل فولادهای زنگنزن آستنیتی با منگنز بالا و فولادهای L-IP میشوند.

- نسل سوم فولادهای AHSS (3G-AHSS)

هدف اصلی از توسعه این نسل، دستیابی به خواصی میان نسل اول و دوم اما با کمتر بودن عناصر آلیاژی و در نتیجه هزینه فرآوری پایینتر بود تا امکان تجاریسازی زودهنگام را فراهم کند. این فولادها در نمودار استحکام در برابر ازدیاد طول، بین دو نسل قبلی قرار میگیرند. مهمترین انواع این نسل عبارتند از:

- فولادهای منگنز متوسط ترکیب اثر TRIP و TWIP

- فولادهای Q&P سختکرده و تخصیصیافته

- فولادهای TBF باینیتی-فریتی با کمک اثر TRIP

- فولادهای نانوساختار (NanoSteels) که هدف آنها ترکیب استحکام بسیار بالا با قابلیت شکلپذیری به مراتب بهتر است.